Equipos Auxiliares para Aluminio

Listado de equipos auxiliares

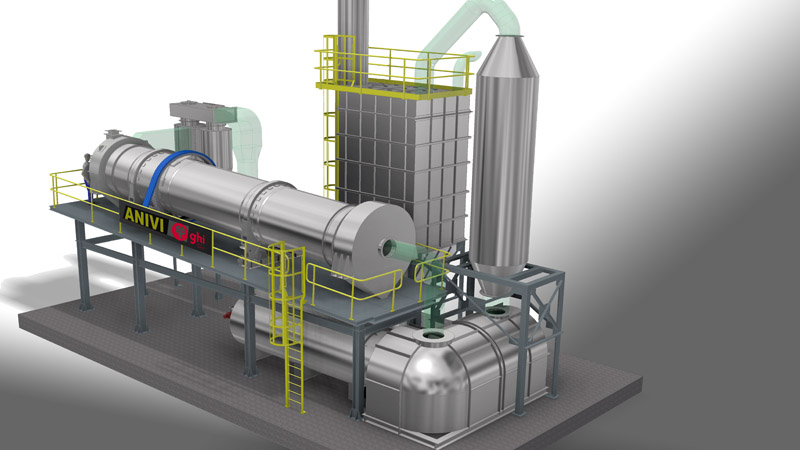

Enfriador de escoria salina

Son utilizados para enfriar la escoria salina procedente de los hornos rotativos en plantas de reciclado de aluminio. Este sistema reduce la emisión de humos y evita la oxidación del aluminio contenido en las escorias, incrementando así la recuperación del metal y reduciendo drásticamente el espacio requerido para enfriar las cestas tradicionales. Estos equipos son suministrados en colaboración y bajo la tecnología de Befesa.

Funcionamiento

Las escorias salinas utilizadas en los hornos rotativos son transportadas mediante cintas al enfriador. Son introducidas a un tromel refrigerado que enfría las escorias rápidamente a 400ºC, las cuales nunca entran en contacto con el agua. Tras el enfriamiento, el polvo y los finos se transportan a silos de almacenamiento para un posterior procesamiento en plantas de recuperación de sales, y los bolos más grandes de aluminio se reciclan nuevamente en el horno.

Propuesta de valor

Mayor rendimiento metálico debido a la recuperación de aluminio en la escoria salina al evitar su oxidación.

Optimización del espacio requerido en planta al reducir en un 90% la cantidad de cestones requeridos.

Menor impacto medio ambiental debido a la reducción de humos.

Mayor seguridad en planta.

Secador – Deslacador de viruta

Se emplean para reducir el porcentaje de humedad y materia orgánica de las viruta de aluminio previo a introducirlas en el horno vortex. Este proceso permite reducir las pérdidas de metal e incrementar la eficiencia energética del proceso.

Funcionamiento

Durante el proceso de secado, la viruta se calienta a 300 – 350 ºC para eliminar la totalidad de agua y aceite que tenga en la materia. Este proceso puede ser necesario incluso después de haber realizado un secado por centrifugado previo para lograr eliminar la humedad. Para el proceso de deslacado, el material se somete a una temperatura entre 500-550ºC logrando así, eliminar la materia orgánica en un 80-90%.

Se emplea principalmente en plantas de reciclado de UBC y viruta de aluminio

Propuesta de valor

Mayor rendimiento metálico.

Menor consumo de energía en el proceso de fusión.

Reducción de emisiones.

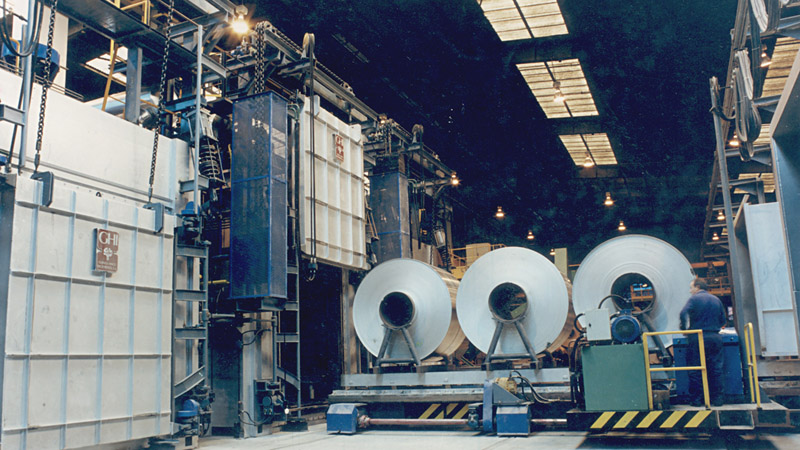

Máquinas de carga

En GHI hemos diseñado una serie de máquinas para optimizar el funcionamiento de los hornos y equipos.

Funcionamiento

Estas máquinas estás dotadas de un grupo hidráulico que proporciona el fluido para los accionamientos de elevación, descenso y pinzado de la carga. Funcionan en modo automático aunque puede ser operada de manera manual.

Para la monitorización de las operaciones carga-descarga, las máquinas están provistas de un sistema de vídeo. Su utilidad aumenta cuando existen varios hornos dispuestos en batería, brindando esta servicio a cada uno de ellos.

Propuesta de valor

Menor tiempo de apertura de puertas.

Mayor duración de los revestimientos refractarios de los dinteles y umbral de puerto.

Mejor eficiencia del horno fusor, debido a la reducción de pérdidas térmicas.

Mejora la seguridad del operario, al realizarse el proceso en modo automático.

Máquinas de desescoriado

La calidad del metal de segunda fusión depende del grado de limpieza del horno fusor y de la ausencia de escoria en su colada. La retirada de escoria se efectúa mediante máquinas específicas para dicha función.

Funcionamiento

Cuentan con un carro de traslación que permite posicionarlas en cualquier punto del agujero de la puerta. Poseen un segundo mecanismo que permite introducir un rable de limpieza a la cámara del horno e incorporan sistemas de refrigeración para evitar deformaciones en su brazo.

En función de aplicación requerida, pueden ser: aéreas, terrestres o de carriles.

Propuesta de valor

Limpieza optima del baño.

Alta calidad del metal obtenido.

Permite una mayor duración de los revestimientos refractarios del horno.

Máquinas de carga de chatarra de aluminio

En GHI hemos desarrollado diferentes tipo de máquinas de carga para adaptarse a los hornos dedicados a la fusión y mantenimiento de aluminio. Se trata de diseños adaptados específicamente para esta aplicación, con el objetivo de permitir la carga del horno de un modo rápido y eficaz, pero protegiendo al horno frente a golpes o maniobras indebidas y minimizando las pérdidas energéticas y tiempos muertos no productivos del horno.

Funcionamiento

Las máquinas cuentan con un carro de traslación que les permite desplazarse a lo largo de la apertura de la puerta del horno o hornos a ser atendidos. Sobre el anterior se ubica la pala que contiene la carga con su sistema de guiado y mecanismo de introducción. Un tercer mecanismo es el encargado de empujar la carga de la pala hacia el interior del horno. Se prevé un movimiento sincronizado entre ambos mecanismos que hace retroceder a la pala al a vez que avanza el empujador, de modo que la carga es depositada en la solera del horno con la misma distribución en que se encontraba en la pala.

El diseño de la pala es con su frente abierto para permitir la colocación de la carga proveniente del parque de chatarra de un modo sencillo. Una vez lista la carga la maniobra de descarga en el horno se hace de modo coordinado con la apertura de la puerta del horno de modo que toda esa operación se lleva a cabo de una manera rápida, y eficaz.

Propuesta de valor

Permite un funcionamiento totalmente automático.

Evita daños en los hornos, y sistemas de carga no específicos.

Optimiza el aprovechamiento del horno, y el consumo energético al evitar tiempos muertos.

Permite reducir los costes de personal.

Cucharas de transporte

Como alternativa al suministro de lingotes, ponemos a su disposición cucharas de transporte de aluminio líquido. El aislamiento de las cucharas permite un tiempo máximo de transporte de varias horas sin necesidad de recalentar el metal.

Funcionamiento

El suministro de aluminio se efectúa en cucharas cerradas de 6 toneladas de capacidad cada una.

Propuesta de valor

Menor consumo de energía.

Menor pérdidas de metal.

No es necesario recalentar el metal.

Un segundo mecanismo permite introducir un cable de limpieza a toda la cámara del horno e incorporan un sistema de refrigeración para evitar deformaciones del mástil del cable.

Tapones porosos

Tienen como objeto la agitación del baño mediante el soplado de gas inerte, nitrógeno y/o argón.

Funcionamiento

Se sitúan en la suela del horno. La agitación del baño da lugar a la homogenización tanto en la temperatura como en composición química.

Propuesta de valor

Reducción del contenido de hidrógeno del baño.

Mayor limpieza del baño.

Aumento de la capacidad fusora del horno.

Mínimo coste de explotación.

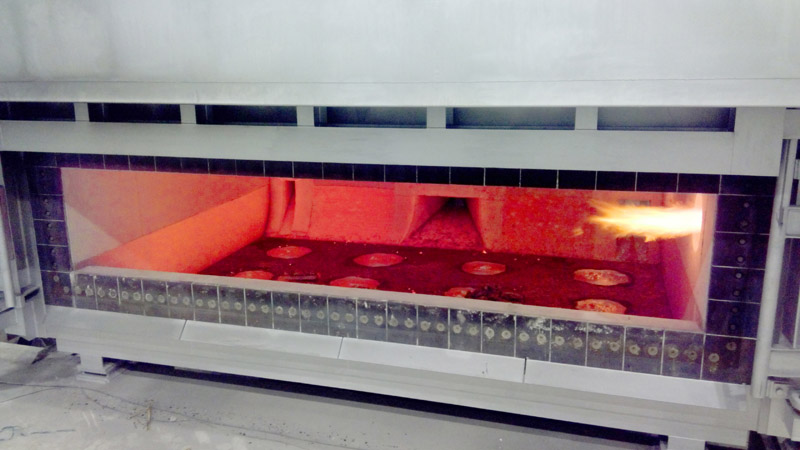

Cámaras de enfriamiento

Se emplean para el enfriamiento controlado o no de piezas tratadas previamente. En ocasiones forman parte activa del tratamiento y en otras acortan el ciclo.

Funcionamiento

La cámara de enfriamiento dispone de una serie de ventiladores en su techo que impulsan el aire a través de la carga en el sentido transversal similar al del horno de calentamiento. En la zona de depresión de los ventiladores se sitúan entradas de aire frío cuyo caudal puede ser regulado, de modo que se aspire una mayor o menor cantidad de aire frío en función de la velocidad de enfriamiento deseada.

Estas cámaras pueden incorporar sistema de enfriamiento por agua, en cuyo caso su construcción es en acero inoxidable.

Propuesta de valor

Acortan la duración del proceso de tratamiento de las bobinas o tochos.

Tanques para temple

En ellos se lleva a cabo el enfriamiento de las piezas, para lograr la transformación metalúrgica deseada.

Funcionamiento

Pueden contener distintos fluidos y disponen de elementos adecuados de control. La calidad del temple es medida con dos cámaras termográficas emplazadas a la salida del tanque, que toman termografías de todas y cada una las piezas a la salida del tanque.

Propuesta de valor

Rápido y homogéneo temple mediante el empleo de un sistema de jets y otro de agitadores.

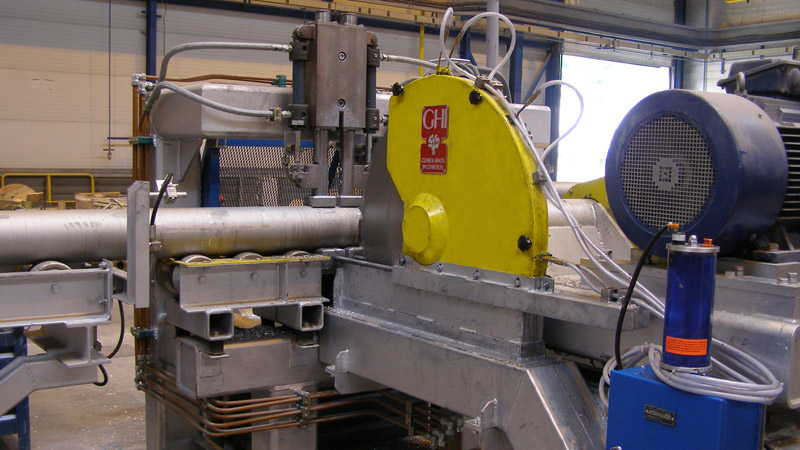

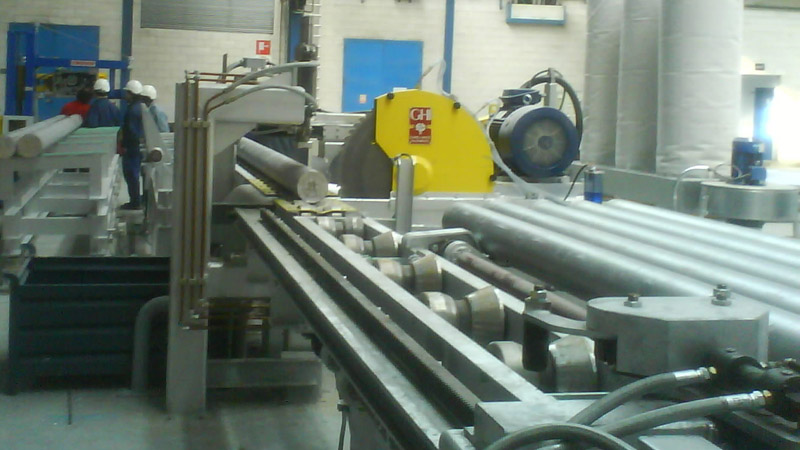

Sierras de corte

A continuación del tratamiento térmico, los tochos de aluminio pasan a la sierra de corte donde se despuntan y si es necesario, se cortan a medida para una posterior alimentación a la prensa de extrusión.

Funcionamiento

Las sierras pueden ir equipadas con dispositivos adicionales de extracción y compactación de las virutas generadas, así como equipos auxiliares para el pesado, marcado y flejado de los tochos.

Propuesta de valor

Precisión en el corte.

Optimización del tiempo de producción.

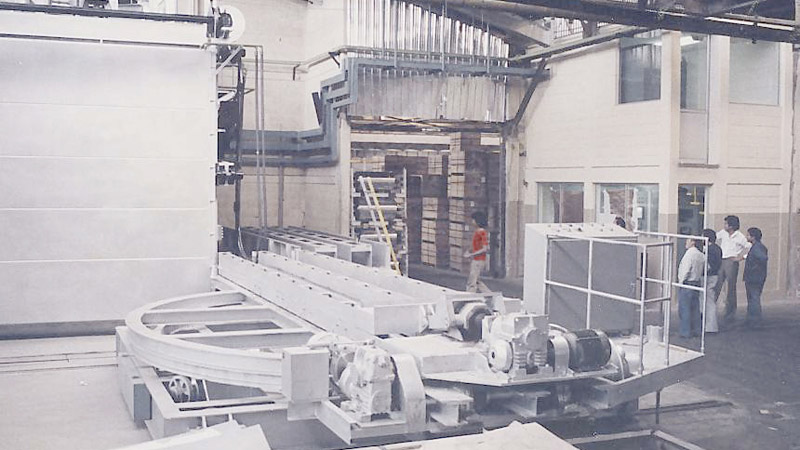

Máquinas de colada

Hemos desarrollado una amplia gama de máquinas de colada vertical, tanto para tochos como para placas.

El dispositivo de máquina de colada está constituido por un bastidor de los moldes, una mesa móvil y una plataforma accionada por un cilindro autoguiado, sobre el que descansa el peso de la propia plataforma y soporta los lingotes en el proceso de colada.

Propuesta de valor

Prácticamente libre de mantenimiento.

Desplazamiento suave de la plataforma.

Libre de vibraciones.

Tochos y placas libres de marcas superficiales.

Lingotera

Son utilizados para la fabricación de lingotes de aluminio.

Funcionamiento

El metal líquido que proviene del horno alimenta la rueda de colada que distribuye el aluminio en cada molde. Posteriormente, pasan por un túnel de viento donde se enfrían los moldes para que se puedan desmoldar los lingotes mediante un sistema de martillos.

Propuesta de valor

Mayor uniformidad de lingotes.

Mayor eficiencia.

Mínimos costes de mantenimiento.