Der größte Drehherdofen der Welt

Befesa, eines der weltweit bedeutendsten Unternehmen im Bereich des Recyclings von Salzschlacke und Aluminiumabfällen, benötigte eine schlüsselfertige Lösung, um die Rückgewinnung von Aluminium aus minderwertigem Schrott zu erhöhen, eine hohe Metallausbeute zu erzielen und den Aluminiumschmelzprozess mit niedriger Umweltbelastung zu steuern. Die neue Anlage, ein rotierender Kippofen mit 65 t Fassungsvermögen, sollte den bisherigen Ofen mit feststehender Achse, geringerem Fassungsvermögen und hohem Salz- und Energieverbrauch in seinem Werk in Vizcaya ersetzen.

Ganzheitliche Lösung

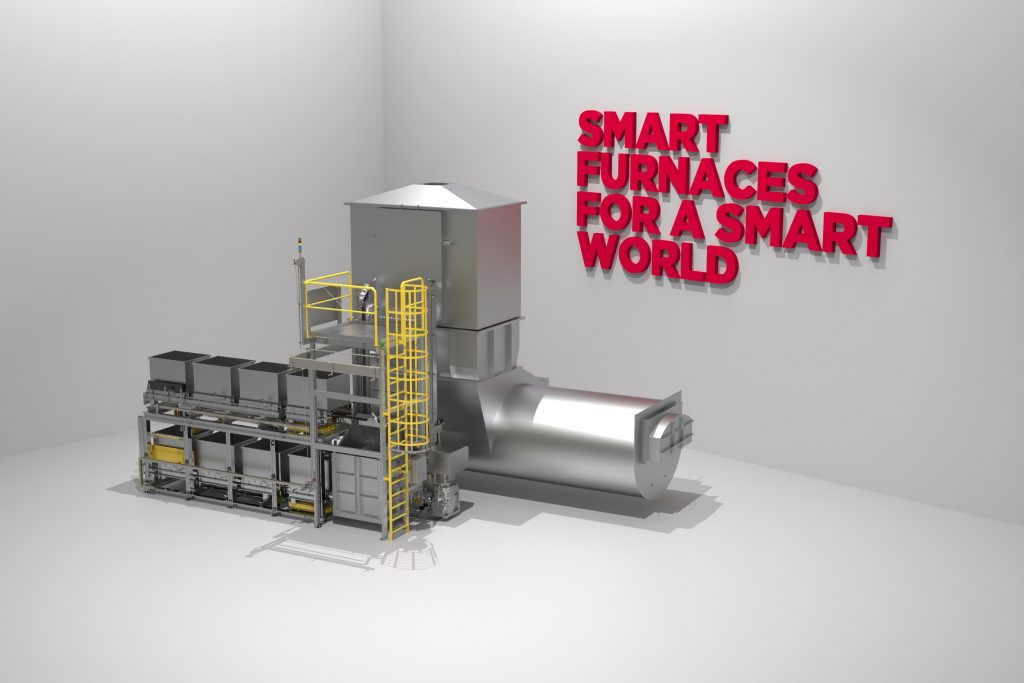

Die Einschränkungen im Hinblick auf die benötigten Prozesszeiten und den im Werk verfügbaren Platz erforderten einen Ofen mit einer in der Branche bislang nie dagewesenen Größe. Wir lieferten einen rotierenden Kippofen mit 65 t, der den bisherigen, von GHI mit einem an Fracsa Alloys gelieferten Drehherdofen aufgestellten Weltrekord um 30 % übertraf. Die neue Anlage ist mit ihren kolossalen Abmessungen derzeit der größte Ofen der Welt: 8,5 Meter lang, 5,5 Meter hoch und 150 Tonnen schwer.

Der Ofen gewinnt Aluminium aus minderwertigem Schrott zurück und produziert dabei deutlich weniger Schadstoffe als herkömmliche Ofenmodelle. Seine Geometrie erleichtert die Entleerung und Reinigung der Schlacke. Durch seine doppelte Tür werden außerdem die Energieeffizienz und die Prozessautomatisierung gesteigert.

Der Ofen ersetzt eine Anlage mit feststehender Achse, höherem Salzverbrauch und niedrigerer Energieeffizienz und senkt dadurch die Kosten pro Tonne.

Er ist vollständig mit Sensoren ausgestattet und kann 1000 Werte pro Sekunde übertragen, die von durch unsere Ingenieure kontrollierten Big-Data-Systemen mit künstlicher Intelligenz analysiert werden. Anhand dieser Algorithmen ist es möglich, den Verschleiß der Komponenten zu erkennen, unerwartetem Stillstand vorzubeugen und Wartungstätigkeiten zu planen.

Vorteile

- Bessere Rückgewinnung des in der Schlacke enthaltenen Aluminiums.

- Verringerung der Zykluszeit.

- Verringerung der manuellen Arbeiten im Werk.

- Hohe Energieeffizienz.

- Hoher Automatisierungsgrad.

- Niedrigerer Salzverbrauch.

- Vollständige Integration in die vorhandenen Anlagen.

- Standardisierungskontrolle und Optimierung des Aluminium-Recyclingprozesses.

- Überwachung des Betriebs in Echtzeit und Erkennung von Anomalien.

- Kundendienst aus der Ferne.