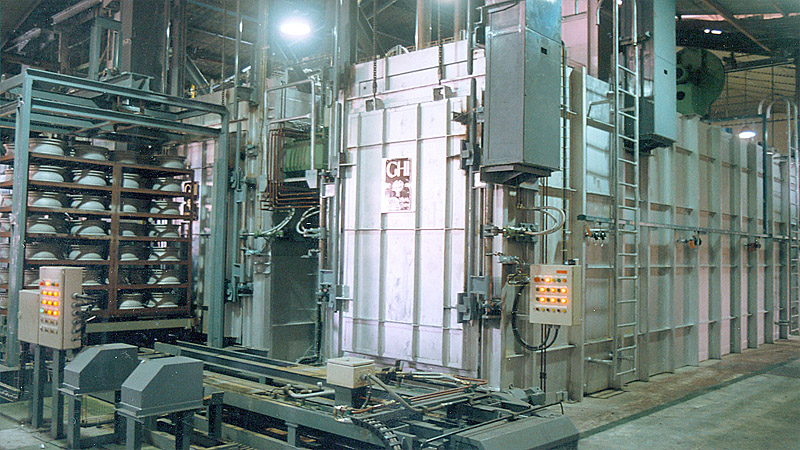

Ofen für die Wärmebehandlung von Aluminiumfelgen

Hocheffiziente Prozesse

Die Wärmebehandlung von Aluminiumfelgen verfügt über zwei verschiedene Fertigungslinien:

Kontinuierliche Linie zum Solubilisieren, Härten und Auslagern von Felgen

GHI hat eine kontinuierliche Wärmebehandlungslinie für die massive Aluminiumfelgenfertigung entwickelt. Da bei dieser Linie die Notwendigkeit von Behältern für den Transport innerhalb der Fertigungslinie entfällt, ist der Prozess besonders effizient.

Durch die üblicherweise senkrechte Anordnung der Linie in U-Form wird deren Platzbedarf optimiert. In der oberen Ebene befindet sich der Solubilisierungsofen, der die Charge über einen Aufzug entgegennimmt und am anderen Ende an einen zweiten Aufzug weiterleitet, der die Felgen wieder nach unten in den Abschrecktank fährt. Im Anschluss daran übergibt derselbe Aufzug die Felgen an eine Trocknungsanlage und dann an den Alterungsofen. Am Ende wird in einer Kühlkammer die Temperatur der Felgen abgesenkt, um die Ergonomie und die Sicherheit der anschließenden Handhabung zu erhöhen. Die Felgen werden dann an den auf die Wärmebehandlung folgenden Prozess übergeben.

Die Öfen, der Tank, die Trocken- und Kühlkammer sind Rollenherdanlagen, die in mehreren, übereinander liegenden Ebenen angeordnet sind. So kann jeder Teilposten mehrere Felgen in Breite und Höhe enthalten, wodurch die Installation verkürzt wird.

Die Felgen werden halbkontinuierlich in Teilposten bearbeitet, jedoch einzeln angenommen und übergeben. Dadurch wird die vollständige Rückverfolgbarkeit gewährleistet, die von den für diese Automobilteile geltenden strengen Vorschriften gefordert wird. Dazu wird für den Transport und die Handhabung der Charge ein ausgefeiltes System eingesetzt, das die genannten Teilposten konfiguriert. Bei diesem Prozess werden die Felgen unabhängig von ihrer Größe und der Reihenfolge ihres Eingangs in die Wärmebehandlungsanlage so organisiert, dass die Beschickung der Öfen optimiert und die maximale Produktion erreicht wird.

Die beiden Öfen dieser Anlage sind mit leistungsstarken hochentwickelten Umwälzanlagen ausgestattet, um eine schnelle und gleichmäßige Erwärmung mit der von der Zertifizierung für diese Wärmebehandlung geforderten Genauigkeit zu gewährleisten.

Der in den Abschrecktank abfahrende Aufzug passt sich der Charge an und verfügt über einen Rollenboden und Vorrichtungen zur Aufnahme der Felgen aus dem darüber liegenden Ofen und zum Eintauchen in das Abschreckbad in kürzestmöglicher Zeit. Zusätzlich organisiert der Aufzug die Felgen für ihre präzise Übergabe an die untere Anlagenebene. Der Härtungstank verfügt über sämtliche Systeme zum Umwälzen, Erwärmen, Kühlen und Homogenisieren des Fluids, um die Wiederholbarkeit des im Intervall von wenigen Minuten stattfindenden Abschreckvorgangs zu gewährleisten.

Ein weiterer wichtiger Teil dieser Anlage ist das umgebende Transportsystem, das jeden Posten in der minimal verfügbaren Zeit zwischen dem Eingang jedes Teilpostens organisieren muss. Es ist außerdem für die Erkennung von Anomalien, die Erkennung der Artikelnummer der einzelnen Felgen und deren Identifizierung zum Zweck ihrer Rückverfolgbarkeit zuständig. Auf diese Weise ist ein völlig selbständiger Betrieb möglich. Die Felgen werden der Anlage über eine Rollenbahn kontinuierlich zugeführt und ebenso wieder an die nächste Station übergeben.

Wertversprechen

Sehr hohe Fertigungskapazitäten.

Erfüllen die Zulassungsvorschriften im Hinblick auf die Temperaturgenauigkeit.

Ermöglichen vollständige Rückverfolgbarkeit jeder einzelnen Felge.

Minimieren die Personalkosten durch vollautomatischen Betrieb.

Zulassungen

Wesentliche Merkmale

| Fassungsvermögen | Bis zu 2 Millionen Felgen / Jahr. |

| Felgenformat | 13 bis 20” Durchmesser und 7” Breite |

| Beheizung | Mit Gas oder elektrisch |

Zusatzausstattung

Halbkontinuierliche Linie zum Solubilisieren, Härten und Auslagern von Felgen

GHI hat eine halbkontinuierliche Wärmebehandlungslinie für die Aluminiumfelgenfertigung entwickelt, bei der die Wärmebehandlung der Felgen auf herkömmliche Weise in Chargenbehältern durchgeführt wird.

Diese Linie ist in zwei Anordnungen erhältlich: „Geradlinig“, wobei die Behälter am einen Ende der Wärmebehandlungsanlage empfangen und am anderen Ende übergeben werden, oder in „U-Form“, wenn die Werkshalle für eine geradlinige Anordnung nicht lang genug ist. Im zweiten Fall entspricht der Mittelpunkt der Bearbeitung dem Härtungstank, wo die Transportrichtung der Behälter umgekehrt wird.

Die Anlage besteht aus einem Solubilisierungsofen, der die auf einem Tisch mit Felgen beschickten Behälter empfängt und diese mit einem Schiebersystem bis zum Aufzug des Härtungstank befördert. Derselbe Aufzug übergibt die Behälter dann an ein zweites Transportsystem, wo die Behälter vor dem Einfahren in den Alterungsofen getrocknet werden. Schließlich gelangen die Felgenbehälter zum Ausgabetisch und werden dort mit einem Gabelstapler oder einem Kran abgenommen.

Die Öfen, der Tank und die Transportsysteme sind Rollenherdanlagen mit versenkbaren Stoßklinken. Die Anlage arbeitet postenweise und halbkontinuierlich. Je nach Fertigungsanforderung kann ein Posten aus einem einzigen Behälter oder aus zwei parallel laufenden Behältern bestehen. Jeder Posten enthält mehrere Felgen verschiedener Breite, Höhe und Länge.

Die beiden Öfen dieser Anlage sind mit leistungsstarken hochentwickelten Umwälzanlagen ausgestattet, um eine schnelle und gleichmäßige Erwärmung mit der von der Zertifizierung für diese Wärmebehandlung geforderten Genauigkeit zu gewährleisten.

Der in den Abschrecktank abfahrende Aufzug passt sich den zu handhabenden Behältern an und verfügt über Vorrichtungen zur Aufnahme der Chargen aus dem darüber liegenden Ofen und zum Eintauchen in das Abschreckbad in kürzestmöglicher Zeit. Der Härtungstank verfügt über sämtliche Systeme zum Umwälzen, Erwärmen, Kühlen und Homogenisieren, um die Wiederholbarkeit der Ergebnisse zu gewährleisten.

Wertversprechen

Erfüllen die Zulassungsvorschriften im Hinblick auf die Temperaturgenauigkeit.

Niedrige Investition in die Anlage im Verhältnis zur erzielten Jahresproduktion.

Modularer Aufbau der Öfen ermöglicht die Steigerung der Produktion durch Hinzufügen weiterer Zonen.

Zulassungen

Wesentliche Merkmale

| Fassungsvermögen | Bis zu 2 Millionen Felgen / Jahr. |

| Felgenformat | Bis 20” Durchmesser und 7” Breite |

| Beheizung | Gas, elektrisch oder beides |